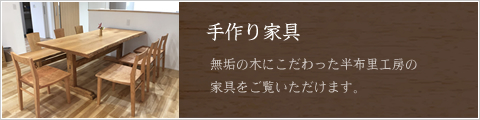

毎日の暮らしの中に自然に溶け込み、20年、30年…と永く使い続けられる「相棒」のような家具を作りたい。そして、それを「子供や孫にも引き継いでいきたい」と思えるような愛着を持って使い続けられる家具を作りたい。

「佐藤さんの作る家具はなんかいいわ」「ずっと前からそこにあったかのような感じがする家具だわ」…そんな言葉をいただけるならこれ以上の喜びはありません。

そんな家具を作るために、技術の鍛錬はもちろんのこと、永く使っても飽きることのないデザインを生み出すこと、そして本物の素材を選んで使うことなどに心がけていこうと思っています。

「佐藤さんの作る家具はなんかいいわ」「ずっと前からそこにあったかのような感じがする家具だわ」…そんな言葉をいただけるならこれ以上の喜びはありません。

そんな家具を作るために、技術の鍛錬はもちろんのこと、永く使っても飽きることのないデザインを生み出すこと、そして本物の素材を選んで使うことなどに心がけていこうと思っています。

「てくてくめぐり盛況のうちに終わりました」

2026.03.11

3月1日〜8日まで開催された「富加町いなか舎てくてくめぐり」も終わりました。

3月1日〜8日まで開催された「富加町いなか舎てくてくめぐり」も終わりました。風が強い日が多かったのですが、それでも本当に多くのお客様に来ていただき、狭いアトリエ(会場)内はあふれんばかりに、靴を脱ぐスペースも無いほどでした。

写真を撮る暇が無いほどでしたので、いい写真がありませんが…。

ミニチュアオブジェ作家さんによるワークショップも大人気で、たくさんの方が楽しんでいかれました。15分ほどでできる可愛らしく簡単な物でしたので、子供さんも多く体験していかれました。

またアトリエの前に広がる庭に興味を示されるお客様も多く、本当ならばそこでもゆっくりと過ごして頂きたかったのですが、風が強かったので庭でゆっくりしてもらえなかったのが残念でした。

またアトリエの前に広がる庭に興味を示されるお客様も多く、本当ならばそこでもゆっくりと過ごして頂きたかったのですが、風が強かったので庭でゆっくりしてもらえなかったのが残念でした。それでも短い時間でしたが庭を一緒に見ながら庭談議ができたことも楽しい時間となりました。

お客様からは、購入した作品を「気にっていますよ」と写真を撮って送っていただきました。

2026.03.11

里山便りを更新しました。

2026.03.03

里山便りを更新しました。

2026.02.24

里山便りを更新しました。

2026.02.02

「手仕上げの子供椅子」の特設ページを追加しました。